-

Agriculture

Agriculture

-

Health-Care

Health-Care

-

Environment

Environment

-

Construction-Real-Estate

Construction-Real-Estate

-

Tools-Hardware

Tools-Hardware

-

Home-Garden

Home-Garden

-

Furniture

Furniture

-

Luggage-Bags-Cases

Luggage-Bags-Cases

-

Medical-devices-Supplies

Medical-devices-Supplies

-

Gifts-Crafts

Gifts-Crafts

-

Sports-Entertainment

Sports-Entertainment

-

Food-Beverage

Food-Beverage

-

Vehicles-Transportation

Vehicles-Transportation

-

Power-Transmission

Power-Transmission

-

Material-Handling

Material-Handling

-

Renewable-Energy

Renewable-Energy

-

Safety

Safety

-

Testing-Instrument-Equipment

Testing-Instrument-Equipment

-

Construction-Building-Machinery

Construction-Building-Machinery

-

Pet-Supplies

Pet-Supplies

-

Personal-Care-Household-Cleaning

Personal-Care-Household-Cleaning

-

Vehicle-Accessories-Electronics-Tools

Vehicle-Accessories-Electronics-Tools

-

School-Office-Supplies

School-Office-Supplies

-

Packaging-Printing

Packaging-Printing

-

Mother-Kids-Toys

Mother-Kids-Toys

-

Business-Services

Business-Services

-

Commercial-Equipment-Machinery

Commercial-Equipment-Machinery

-

Apparel-Accessories

Apparel-Accessories

-

Security

Security

-

Shoes-Accessories

Shoes-Accessories

-

Vehicle-Parts-Accessories

Vehicle-Parts-Accessories

-

Jewelry-Eyewear-Watches-Accessories

Jewelry-Eyewear-Watches-Accessories

-

Lights-Lighting

Lights-Lighting

-

Fabric-Textile-Raw-Material

Fabric-Textile-Raw-Material

-

Fabrication-Services

Fabrication-Services

-

Industrial-Machinery

Industrial-Machinery

-

Consumer-Electronics

Consumer-Electronics

-

Electrical-Equipment-Supplies

Electrical-Equipment-Supplies

-

Electronic-Components-Accessories-Telecommunications

Electronic-Components-Accessories-Telecommunications

-

Home-Appliances

Home-Appliances

-

Beauty

Beauty

-

Chemicals

Chemicals

-

Rubber-Plastics

Rubber-Plastics

-

Metals-Alloys

Metals-Alloys

- Masonry Materials

- Curtain Walls & Accessories

- Earthwork Products

- Fireproofing Materials

- Heat Insulation Materials

- Plastic Building Materials

- Building Boards

- Soundproofing Materials

- Timber

- Waterproofing Materials

- Balustrades & Handrails

- Bathroom & Kitchen

- Flooring & Accessories

- Tiles & Accessories

- Door, Window & Accessories

- Fireplaces & Stoves

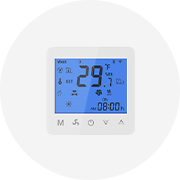

- Floor Heating Systems & Parts

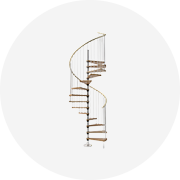

- Stairs & Stair Parts

- Ceilings

- Elevators & Escalators

- Stone

- Countertops, Vanity Tops & Table Tops

- Mosaics

- Metal Building Materials

- Multifunctional Materials

- Ladders & Scaffoldings

- Mouldings

- Corner Guards

- Decorative Films

- Formwork

- Building & Industrial Glass

- Other Construction & Real Estate

- Wallpapers/Wall panels

- HVAC System & Parts

- Outdoor Facilities

- Prefabricated Buildings

- Festive & Party Supplies

- Bathroom Products

- Household Sundries

- Rain Gear

- Garden Supplies

- Household Cleaning Tools & Accessories

- Lighters & Smoking Accessories

- Home Storage & Organization

- Household Scales

- Smart Home Improvement

- Home Textiles

- Kitchenware

- Drinkware & Accessories

- Dinnerware, Coffee & Wine

- Home Decor

- Golf

- Fitness & Body Building

- Amusement Park Facilities

- Billiards, Board Game,Coin Operated Games

- Musical Instruments

- Outdoor Affordable Luxury Sports

- Camping & Hiking

- Fishing

- Sports Safety&Rehabilitation

- Ball Sports Equipments

- Water Sports

- Winter Sports

- Luxury Travel Equipments

- Sports Shoes, Bags & Accessories

- Cycling

- Other Sports & Entertainment Products

- Artificial Grass&Sports Flooring&Sports Court Equipment

- Scooters

- Food Ingredients

- Honey & Honey Products

- Snacks

- Nuts & Kernels

- Seafood

- Plant & Animal Oil

- Beverages

- Fruit & Vegetable Products

- Frog & Escargot

- Bean Products

- Egg Products

- Dairy Products

- Seasonings & Condiments

- Canned Food

- Instant Food

- Baked Goods

- Other Food & Beverage

- Meat & Poultry

- Confectionery

- Grain Products

- Feminie Care

- Hair Care & Styling

- Body Care

- Hands & Feet Care

- Hygiene Products

- Men's Grooming

- Laundry Cleaning Supplies

- Travel Size & Gift Sets

- Room Deodorizers

- Other Personal Care Products

- Pest Control Products

- Special Household Cleaning

- Floor Cleaning

- Kitchen & Bathroom Cleaning

- Oral Care

- Bath Supplies

- Yellow Pages

- Correction Supplies

- Office Binding Supplies

- Office Cutting Supplies

- Board Erasers

- Office Adhesives & Tapes

- Education Supplies

- Pencil Cases & Bags

- Notebooks & Writing Pads

- File Folder Accessories

- Calendars

- Writing Accessories

- Commercial Office Supplies

- Pencil Sharpeners

- Pens

- Letter Pad/Paper

- Paper Envelopes

- Desk Organizers

- Pencils

- Markers & Highlighters

- Filing Products

- Art Supplies

- Easels

- Badge Holder & Accessories

- Office Paper

- Printer Supplies

- Book Covers

- Other Office & School Supplies

- Stationery Set

- Boards

- Clipboards

- Stamps

- Drafting Supplies

- Stencils

- Electronic Dictionary

- Books

- Map

- Magazines

- Calculators

- Baby & Toddler Toys

- Educational Toys

- Classic Toys

- Dress Up & Pretend Play

- Toy Vehicle

- Stuffed Animals & Plush Toys

- Outdoor Toys & Structures

- Balloons & Accessories

- Baby Food

- Children's Clothing

- Baby Supplies & Products

- Maternity Clothes

- Kids Shoes

- Baby Care

- Novelty & Gag Toys

- Dolls & Accessories

- Puzzle & Games

- Blocks & Model Building Toys

- Toddler Clothing

- Baby Clothing

- Kids' Luggage & Bags

- Arts, Crafts & DIY Toys

- Action & Toy Figures

- Baby Appliances

- Hobbies & Models

- Remote Control Toys

- Promotional Toys

- Pregnancy & Maternity

- Hygiene Products

- Kid's Textile&Bedding

- Novelty & Special Use

- Toy Weapons

- Baby Gifts

- Baby Storage & Organization

- Auto Drive Systems

- ATV/UTV Parts & Accessories

- Marine Parts & Accessories

- Other Auto Parts

- Trailer Parts & Accessories

- Auto Transmission Systems

- Train Parts & Accessories

- Universal Parts

- Railway Parts & Accessories

- Auto Brake Systems

- Aviation Parts & Accessories

- Truck Parts & Accessories

- Auto Suspension Systems

- Auto Lighting Systems

- New Energy Vehicle Parts & Accessories

- Auto Steering Systems

- Wheels, Tires & Accessories

- Bus Parts & Accessories

- Auto Performance Parts

- Cooling System

- Go-Kart & Kart Racer Parts & Accessories

- Air Conditioning Systems

- Heavy Duty Vehicle Parts & Accessories

- Auto Electrical Systems

- Auto Body Systems

- Auto Engine Systems

- Container Parts & Accessories

- Motorcycle Parts & Accessories

- Refrigeration & Heat Exchange Equipment

- Machine Tool Equipment

- Food & Beverage Machinery

- Agricultural Machinery & Equipment

- Apparel & Textile Machinery

- Chemical Machinery

- Packaging Machines

- Paper Production Machinery

- Plastic & Rubber Processing Machinery

- Industrial Robots

- Electronic Products Machinery

- Metal & Metallurgy Machinery

- Woodworking Machinery

- Home Product Manufacturing Machinery

- Machinery Accessories

- Environmental Machinery

- Machinery Service

- Electrical Equipment Manufacturing Machinery

- Industrial Compressors & Parts

- Tobacco & Cigarette Machinery

- Production Line

- Used Industrial Machinery

- Electronics Production Machinery

- Other Machinery & Industrial Equipment

- Camera, Photo & Accessories

- Portable Audio, Video & Accessories

- Television, Home Audio, Video & Accessories

- Video Games & Accessories

- Mobile Phone & Accessories

- Electronic Publications

- Earphone & Headphone & Accessories

- Speakers & Accessories

- Smart Electronics

- TV Receivers & Accessories

- Mobile Phone & Computer Repair Parts

- Chargers, Batteries & Power Supplies

- Used Electronics

- VR, AR, MR Hardware & Software

- Projectors & Presentation Equipments

- Other Consumer Electronics

- Cables & Commonly Used Accessories

- Computer Hardware & Software

- Displays, Signage and Optoelectronics

- Discrete Semiconductors

- Wireless & IoT Module and Products

- Telecommunications

- Connectors, Terminals & Accessories

- Development Boards, Electronic Modules and Kits

- Circuit Protection

- Sensors

- Isolators

- Audio Components and Products

- Integrated Circuits

- Power Supplies

- Relays

- RF, Microwave and RFID

- Electronic Accessories & Supplies

- Passive Components

- PCB & PCBA

- Air Quality Appliances

- Home Appliance Parts

- Heating & Cooling Appliances

- Small Kitchen Appliances

- Laundry Appliances

- Water Heaters

- Water Treatment Appliances

- Refrigerators & Freezers

- Personal Care & Beauty Appliances

- Major Kitchen Appliances

- Cleaning Appliances

- Second-hand Appliances

- Smart Home Appliances

- Other Home Appliances

- Energy Chemicals

- Inorganic Chemicals

- Basic Organic Chemicals

- Agrochemicals

- Admixture & Additives

- Catalysts & Chemical Auxiliary Agents

- Pigments & Dyestuff

- Coating & Paint

- Daily Chemicals

- Polymer

- Organic Intermediate

- Adhesives & Sealants

- Chemical Waste

- Biological Chemical Products

- Surface Treatment Chemicals

- Painting & Coating

- Chemical Reagents

- Flavor & Fragrance

- Non-Explosive Demolition Agents

- Other Chemicals

- Custom Chemical Services

Food & Beverage Machinery

Efficient Heating Tanks Energy Savings

Enhanced Insulation and Reduced Heat Loss

Traditional water heaters often lose a considerable amount of heat through their tank walls. Efficient heating tanks address this by incorporating significantly thicker and higher-quality insulation. This insulation acts as a barrier, preventing heat from escaping into the surrounding environment. The result is less energy required to maintain the desired water temperature, leading to direct savings on your energy bill.

Furthermore, some advanced models utilize innovative insulation materials with superior thermal properties, further minimizing heat loss. This translates to lower operating costs over the lifespan of the tank, making the initial investment worthwhile in the long run. Consider the R-value of the insulation – a higher R-value indicates better insulation performance.

Advanced Tank Design and Materials

Beyond insulation, the design and materials of the tank itself play a crucial role in efficiency. Modern efficient tanks often feature a streamlined design that minimizes surface area, thereby reducing heat loss. Some manufacturers use advanced materials, such as durable, high-quality steel with specialized coatings to enhance durability and reduce corrosion. This not only improves longevity but also contributes to better heat retention.

Moreover, the tank's construction can influence its ability to evenly distribute heat. Efficient models often incorporate design elements that ensure uniform water heating, preventing cold spots and maximizing energy utilization. This prevents the system from working harder than necessary to heat the water evenly.

Energy-Efficient Heating Elements

The heating element within the tank is another key component contributing to overall efficiency. Older tanks might utilize inefficient heating elements that consume more energy to achieve the same temperature. Efficient heating tanks often incorporate high-efficiency heating elements designed to minimize energy consumption while maximizing heating output.

Some advanced models employ electronic controls that adjust the heating element's power based on demand, further optimizing energy use. This intelligent control prevents the system from continuously running at full capacity when not necessary, saving energy and extending the lifespan of the heating element itself.

Smart Technology and Monitoring

The integration of smart technology is transforming the efficiency landscape. Many modern efficient heating tanks come equipped with smart features, allowing for remote monitoring and control. This allows homeowners to adjust water temperature settings based on their needs, potentially saving energy when away from home or during off-peak hours.

Furthermore, some smart systems can even learn your usage patterns and optimize heating cycles accordingly, further reducing energy consumption. This data-driven approach to heating management allows for significant long-term energy savings, contributing to both financial and environmental benefits.

Heating Tank Solutions for Your Home

Types of Heating Tanks

The most prevalent type is the traditional oil tank. These tanks store heating oil, which is then burned in a furnace or boiler to produce heat. While reliable, oil prices fluctuate, making this option potentially expensive. Furthermore, oil is a fossil fuel, contributing to environmental concerns.

Alternatively, propane tanks offer a cleaner-burning fuel than oil. Propane is a more environmentally friendly option and often provides a more consistent heat output. However, propane tanks require regular refills, which can be inconvenient, and the initial setup costs might be higher than some other systems.

Finally, some homeowners utilize hot water tanks, although these typically function as part of a larger hot water heating system rather than as a standalone heating solution. These systems, often fueled by electricity or gas, provide hot water for both domestic use and radiant floor heating, offering an efficient, albeit potentially costly, option.

Tank Size and Placement

The appropriate tank size depends heavily on your home's size, insulation, and heating needs. A professional assessment can determine the optimal capacity to avoid running out of fuel during peak cold spells. Undersizing your tank leads to frequent refills, while oversizing increases initial costs and potentially wastes space.

Strategic tank placement is also crucial. Factors such as accessibility for deliveries (for oil or propane), proximity to the heating system, and local building codes all influence the best location. Proper ventilation around the tank is vital for safety and to prevent potential hazards.

Maintenance and Safety

Regular maintenance is paramount for the longevity and safety of your heating tank system. This includes annual inspections for leaks, corrosion, and proper functioning of safety mechanisms. For oil tanks, regular cleaning is necessary to prevent sediment buildup. For propane tanks, ensuring they are properly sealed and inspected for leaks is crucial. Ignoring maintenance can lead to costly repairs or even dangerous situations.

Safety protocols are essential. Ensure your tank is installed by a qualified professional and that all relevant safety regulations are adhered to. Proper ventilation, leak detection, and the implementation of carbon monoxide detectors are vital for protecting your family's health and well-being.

Cost Considerations

The initial cost of a heating tank system varies based on the type of fuel used, tank size, and installation complexity. Ongoing costs include fuel purchases, maintenance, and potential repairs. It’s essential to carefully weigh these costs against the benefits of a reliable heating solution. Consider comparing quotes from different installers and exploring potential energy efficiency upgrades to minimize your long-term expenses.

Remember to factor in potential environmental costs associated with your fuel choice. While some fuels are more expensive upfront, their lower environmental impact might offset the higher price in the long run, depending on your priorities.

Understanding Flow Patterns in Agitating Tanks

Types of Impellers and Their Flow Patterns

The choice of impeller significantly impacts the flow patterns generated. Axial flow impellers, such as pitched-blade turbines, create a strong axial flow, moving fluid predominantly vertically along the tank axis. This is ideal for blending high-viscosity fluids and promoting good top-to-bottom mixing. Radial flow impellers, such as disc turbines, generate a strong radial flow, moving fluid primarily horizontally outward from the impeller. This type is often preferred for blending low-viscosity fluids and creating a high shear environment. Finally, hydrofoil impellers combine axial and radial flow characteristics, providing a balance between mixing intensity and power consumption.

The impeller diameter, the number of impeller blades, and the impeller speed all play significant roles in determining the resulting flow pattern. A larger impeller will influence a greater volume of fluid, while a higher impeller speed will generate more intense mixing. The interplay of these factors must be carefully considered to achieve the desired level of mixing.

The Influence of Tank Geometry and Baffles

The dimensions of the tank itself, such as the tank diameter and liquid height, significantly affect the flow patterns. A tall, narrow tank will exhibit different flow characteristics compared to a short, wide tank. The aspect ratio (height-to-diameter ratio) is a key parameter in determining the mixing performance.

Baffles, typically four equally spaced vertical plates attached to the tank wall, are often used to disrupt the swirling vortex that can form around the impeller. This vortex can lead to inefficient mixing, as a significant portion of the fluid remains stagnant. Baffles promote turbulent flow, ensuring more uniform mixing throughout the tank.

Flow Visualization and Measurement Techniques

Understanding flow patterns often requires advanced techniques for visualization and measurement. Particle image velocimetry (PIV) is a powerful tool used to obtain detailed velocity fields within the tank. It provides a visual representation of the fluid flow, revealing dead zones, recirculation regions, and other features of the flow pattern. Computational Fluid Dynamics (CFD) simulations offer another approach, enabling the prediction of flow patterns under various operating conditions before experimental testing.

These techniques allow for a thorough analysis of the flow field, leading to better impeller design, optimized tank geometry, and improved process control. By understanding the flow patterns, engineers can design more efficient and effective agitation systems for a wide range of industrial applications.

Efficient Agitating Tank Design and Operation

Impeller Selection and Placement

The choice of impeller is paramount. Different impellers generate varying flow patterns. Axial flow impellers, for example, create strong axial flow, ideal for blending high-viscosity fluids or achieving thorough mixing in large tanks. Radial flow impellers, conversely, produce strong radial flow, effective for suspending solids or dispersing gases. The impeller's diameter, shape, and number of blades all significantly influence mixing performance. Incorrect selection can lead to stagnant zones, incomplete mixing, and reduced efficiency.

Optimal impeller placement is equally important. The impeller should be positioned to avoid dead zones and maximize flow circulation throughout the tank. The distance from the impeller to the tank bottom and the side walls influences the flow pattern and mixing effectiveness. Computational Fluid Dynamics (CFD) modeling can be invaluable in predicting flow patterns and optimizing impeller placement for specific applications.

Tank Geometry and Baffles

The tank's geometry significantly affects the mixing process. The tank diameter-to-height ratio, along with the shape of the bottom (flat, conical, hemispherical), influences flow patterns and mixing times. A poorly designed tank can lead to inefficient mixing and increased energy consumption. Optimizing the tank dimensions for a given impeller and process is key to efficient agitation.

Baffles are crucial for preventing vortex formation, which reduces mixing efficiency and can lead to inaccurate measurements. Baffles are typically vertical plates attached to the tank wall, breaking up the swirling flow and promoting radial mixing. The number and width of baffles are crucial parameters that affect the mixing performance. Careful selection ensures optimal mixing without excessive energy consumption.

Power Consumption and Energy Efficiency

Minimizing power consumption is a key aspect of efficient agitation. The power required for mixing depends on factors such as fluid viscosity, impeller speed, tank geometry, and baffle arrangement. Careful selection of these parameters can significantly reduce energy costs. Techniques like using variable speed drives allow for precise control of impeller speed, optimizing power consumption for different process phases.

Regular maintenance of the agitator system, including checking for bearing wear and ensuring proper impeller alignment, can also improve energy efficiency. Preventing leaks and maintaining optimal fluid levels further reduces energy loss and prolongs the lifespan of the equipment.

Process Monitoring and Control

Effective process monitoring and control are essential for efficient agitation. Sensors can be used to measure parameters such as temperature, pH, and dissolved oxygen, providing real-time feedback on the process. This data allows for adjustments to the impeller speed, ensuring optimal mixing conditions are maintained throughout the process.

Advanced control systems can automatically adjust impeller speed and other parameters based on sensor readings, optimizing mixing efficiency and ensuring consistent product quality. This closed-loop control system allows for efficient and precise control of the mixing process, ultimately maximizing efficiency and minimizing waste.

REPORT